摘要在“辊压机+V型选粉机+球磨机+高效选粉机”联合粉磨系统中,辊压机系统产生的微粉(3~32μm)可达到35%~40%,为此,通过分流阀将辊压机系统产生的微粉按不同比例加入成品形成半终粉磨。对原材料细度、成品颗粒级配和物理性能进行分析验证,通过试验调整细度指标,可找出辊压机系统产生的微粉最佳掺入量,在保持水泥强度和与外加剂相容性基本不改变前提下,实现提高产量和降低电耗的目的。

目前,水泥企业普遍应用的带辊压机双闭路联合粉磨工艺存在着产量偏低的情况,将联合粉磨工艺改造为半终粉磨工艺可提升15%~30%的产量,但在生产P·O42.5及其以上等级水泥时会由于水泥中片状和不规则状物料颗粒增多,造成成品水泥的需水量增大,与外加剂相容性变差。

本文总结的是我公司通过分流阀将辊压机系统产生的微粉按不同比例加入成品形成半终粉磨的试验情况,供同行参考。

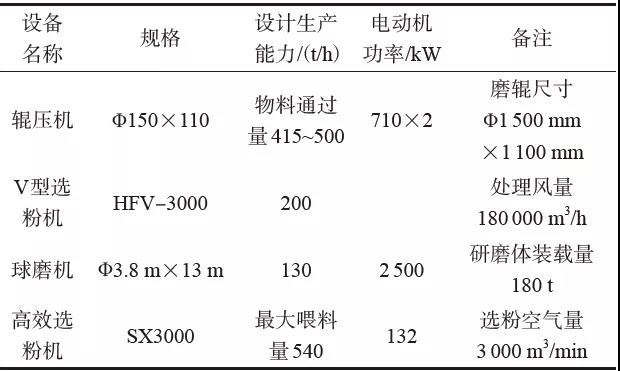

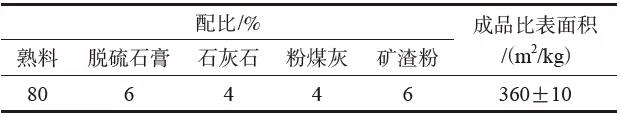

1 试验粉磨系统基本情况主要设备配置及性能见表1,物料配比及细度指标见表2。

表1 主要设备配置及性能

表2 P·O42.5水泥物料配比及细度指标

注:粉煤灰直接喂入选粉机。

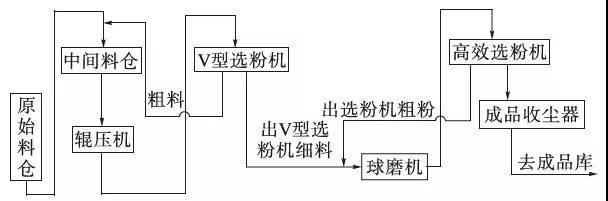

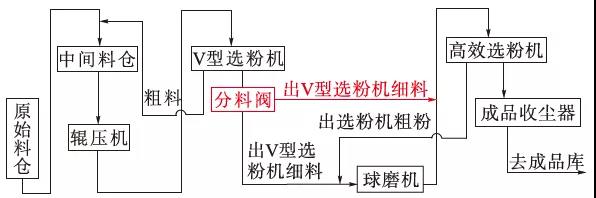

2 粉磨流程改进我们在出V型选粉机与入磨溜子之间安装可调节翻板式分料阀(以下简称分料阀),该分料阀可将物料分为两路,一路入磨机,另一路经空气输送斜槽入高效选粉机,同时,该分料阀还可进行10格调节(0%~100%)。试验前后工艺流程简图及照片分别见图1~图3。

图1 改造前联合粉磨工艺流程

图2 改造后半终粉磨工艺流程

图3 两路分料阀3 试验步骤(1)在设备运行稳定、产质量正常情况下,出V型选粉机微粉全部入磨机,即以联合粉磨方式为基准,简称为试验1;

(2)将分料阀阀杆调至2格,出V型选粉机微粉约有80%入磨机,简称为试验2;

(3)将分料阀阀杆调至4格,出V型选粉机微粉约有60%入磨机,简称为试验3;

(4)将分料阀阀杆调至5格,出V型选粉机微粉约有50%入磨机,简称为试验4;

(5) 质量指标的调整为试验5。

生产P·O42.5水泥时开始试验,在设备运行稳定、产质量正常(试验1)情况下将分料阀调至5格(试验4),通过中控调整,磨机产量虽然提高15%,但出磨提升机电流由正常的82~85 A上升至报警状态(92~95 A),出磨水泥比表面积也下降15~20 m2/kg,分析认为由于提升机入料中含有较多未经过粉磨的粗颗粒,造成选粉机回粉(粗粉)含量增多,球磨机破碎和研磨效率降低,循环负荷增大,因此未进行开启分料阀5格以上的试验。为此,将分料阀降至4格进行试验(试验3),经中控调整,出磨提升机电流处于稳定安全运行范围,出磨水泥比表面积也符合质量指标要求,可将分料阀降至2格进行试验(试验2)。

关闭和开启不同格数的分料阀进行生产,分别标定磨机产量,并对粉磨过程中各点物料进行取样,测定物料颗粒组成及物理性能、与外加剂相容性。然后对加工过程中各点物料粒度变化情况进行比较后进行质量指标的调整(试验5)。

4 试验数据的比较和说明4.1 试验过程中辊压机物料颗粒组成变化

入辊压机熟料筛分粒度组成变化见表3,出V型选粉机微粉颗粒组成变化见表4。其中,出V型选粉机微粉是指物料经辊压机挤压,由V型选粉机进行分选后的细料,也就是辊压机加工后的乐动体育官方网站入口。

表4 出V型选粉机微粉颗粒组成变化情况

从表3和表4比较可知,四种试验运行情况下,试验原始物料配比不变,熟料粒度差别不大的情况下,随着投料量的增加,出V型选粉机微粉总体变粗。

4.2 成品水泥颗粒组成变化

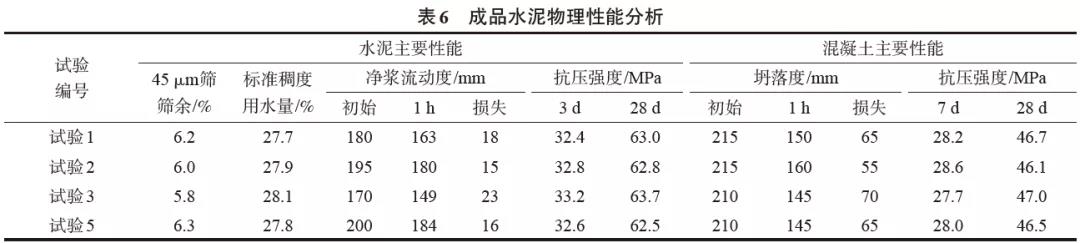

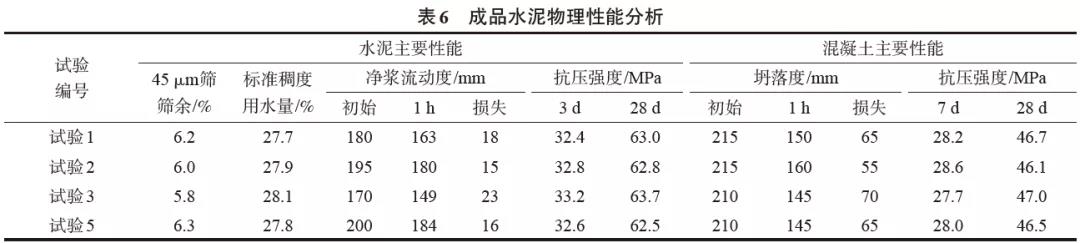

成品水泥颗粒组成变化分析见表5,成品水泥物理性能变化见表6。其中,(1)水泥净浆流动度和混凝土坍落度试验中减水剂均使用JY公司生产的PS-1型聚羧酸减水剂;(2)水泥净浆流动度试验依照GB/T 8077—2012《混凝土外加剂匀质性试验方法》进行,减水剂掺入量为水泥质量的0.8%;(3)混凝土强度等级为C30,依照JGJ 55—2011《普通混凝土配合比设计规程》进行的相同配合比设计,减水剂掺入量为胶凝材料质量(水泥、粉煤灰和矿粉)的2.0%,胶凝材料和骨料均为同一进厂批次,坍落度试验依照GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》进行。

由表5和表6可以看出,成品水泥随着产量的增加,相对基准试验1,试验2和试验3中<3 μm和3~32 μm颗粒含量增加,≥32 μm颗粒含量减少,特征粒径X'和中位径D50变小,均匀性系数n增大,颗粒分布更为集中;在比表面积基本相同情况下,成品水泥的净浆经时损失和混凝土坍落度损失增大,说明成品水泥与外加剂的相容性变差,但水泥和混凝土的抗压强度有所提高。

由于部分V型选粉机微粉中达到成品粒径的细粉直接入成品,成品水泥颗粒分布变窄,颗粒堆积密度下降,空隙率增大;<3 μm颗粒含量增加,水化速度加快。水泥颗粒形貌中片状和不规则状物料颗粒增多,球形度颗粒相对减少,球形度相对变差,颗粒间的内摩擦角增大,相同质量的颗粒表面积相应增大,导致颗粒表面湿润的吸附水增加,造成成品水泥的标准稠度用水量相应增加,水泥与外加剂的相容性变差。

在相同细度指标(比表面积)的情况下,宽颗粒分布的水泥早期水化稍快些,窄颗粒分布的水泥后期水化快些,28d龄期的水化程度也稍高些,根据成品水泥强度和外加剂相容性的变化,我们进行了试验5,在试验3的基础上,将质量(比表面积)指标下调10 m2/kg,扩大颗粒分布的宽度和减少<3 μm颗粒含量,由表6可以看出,通过调整,试验5成品水泥强度和与外加剂相容性基本保持和基准试验1相同。

4.3 对产量的影响及分析

SX3000型选粉机系统循环负荷率和选粉效率对比见表7。

由表7可知,基准试验1中选粉效率较低,说明磨机存在过粉磨情况。部分V型选粉机微粉直接进入高效选粉机,相对于基准试验1,试验2、试验3和试验5提供给选粉机的物料中合格细粉量增加,降低了回磨的循环料量,经过高效选粉机分选后,成品率提高,磨内通过料量相应减少,降低了循环负荷率,减缓了对研磨体的衬垫作用,避免了过粉磨现象,使粉磨系统产量提高。

5 效益分析试验过程中粉磨系统的电耗及产量变化见表8。

相对于基准试验1,试验5水泥产量提高10.9%,水泥单位电耗32.0 kWh/t,水泥每吨节电2.5 kWh/t,2017年此磨机生产P·O42.5水泥34.8万t,电价按0.58元/kWh计算,同比创造经济效益50.5万元,其中不包括增产水泥3.6万t增加的销售利润。

注:总耗电量是指粉磨系统中密封变压器、磨主电动机、动辊电动机、定辊电动机、系统风机、循环风机的耗电量总和。

6 结论在联合粉磨系统中,出V型选粉机微粉经分料阀按最佳比例直接喂入选粉机,形成部分半终粉磨工艺,可有效减少球磨机内“软垫”和“过粉磨”现象,能够增加球磨机破碎和研磨效率,水泥产量提高10.9%,且吨水泥电耗降低2.5kWh/t。

进入成品的V型选粉机微粉中球形颗粒减少和<3 μm颗粒含量增多,使成品水泥与外加剂相容性变差,可通过调整质量指标(比表面积)方法,扩大水泥颗粒分布的宽度和减少<3 μm颗粒含量,使成品水泥保持和联合粉磨工艺基本一致的强度和与外加剂相容性。

本试验仅是通过分料阀用空气输送斜槽将部分出V型选粉机微粉输送至高效选粉机进行分选形成半终粉磨工艺,未对其他设备进行改造,此工艺改造简单,实施方便。根据相关文献报道,其他通过调整磨机级配、重新分配磨机仓长、改造O-Sepa选粉机等措施也可有效提高半终粉磨工艺的磨机产量。